С самого начала своего существования компания KEDA твердо придерживается принципа научного пути развития и продолжает заниматься исследованиями и разработкой технологий, а также обучением персонала. Для этого мы создали специализированный отдел исследований и разработок с опытной и инновационной командой из более чем 100 инженеров, более 30 из которых - высшего звена. KEDA ежегодно инвестирует значительные средства в исследования и разработки, стремясь быть впереди всех в создании новых гидравлических продуктов или процессов. Результатом нашего упорства стали многочисленные патенты. Кроме того, KEDA поддерживает тесные контакты с китайскими научно-исследовательскими институтами, что позволяет нам постоянно внедрять передовые технологии в нашу деятельность, стимулируя совместные разработки, которые в конечном итоге приводят к повышению производительности и выгоде для нашего предприятия.

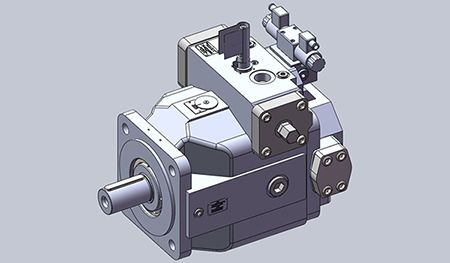

Компания KEDA уделяет особое внимание производству высококачественной гидравлической продукции для наших клиентов. Наши обширные производственные площади занимают более 50 000 квадратных метров. В нашем штате работают 220 сотрудников, которые ежегодно производят более 30 000 комплектов гидравлических насосов, гидромоторов и гидравлических аксессуаров для клиентов в более чем 20 странах мира. Наше стремление к совершенству демонстрируется через соблюдение стандартов системы управления качеством SGS ISO9001: 2018. Мы также можем похвастаться наличием передового оборудования, включая почти 100 высокоточных станков DMG Mori (GE), Fuji Japan и Mazak (JP), а также собственной автоматической производственной линией с гибкой системой производства (FMS) - все это разработано для обеспечения точности и согласованности продукции при одновременном увеличении возможностей массового производства. Компания KEDA - ваш надежный производитель гидравлического оборудования!

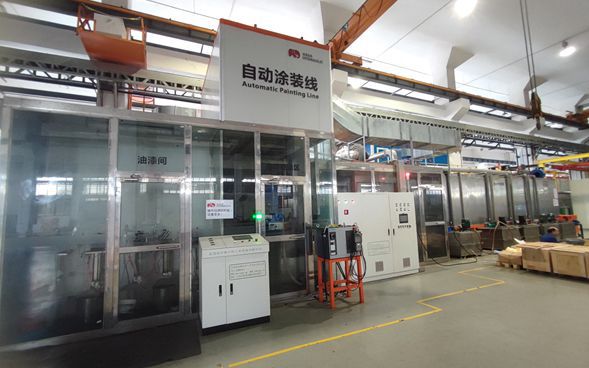

Цифровое оборудование для мастерскихМы стремимся обеспечить высочайшее качество продукции и услуг.

- Наши комплексные процессы сборки с защитой от ошибок позволяют отследить дефекты. Работа в режиме непрерывного потока делает возможным мониторинг рабочего состояния всей производственной линии.

- Процесс сборки контролируется различными датчиками, а программа взаимосвязанных действий обеспечивает сборку всех деталей в соответствии со стандартными процессами.

- Система крепления пресса, система затяжки и пневматический динамометрический ключ гарантируют точный контроль усилия/крутящего момента на каждом этапе сборки. Данные этих процессов постоянно хранятся в компьютере для проведения контрольных проверок с использованием штрих-кодов изделий.

- Наши электрические системы управления управляются компьютером System Management PC, который может выполнять мониторинг, диагностику и анализ данных, а также операции ввода/вывода.

- Для обеспечения точности управления и контроля материалов мы используем интеллектуальную систему стеллажей для материалов, которая отслеживает последовательность подбора материалов.

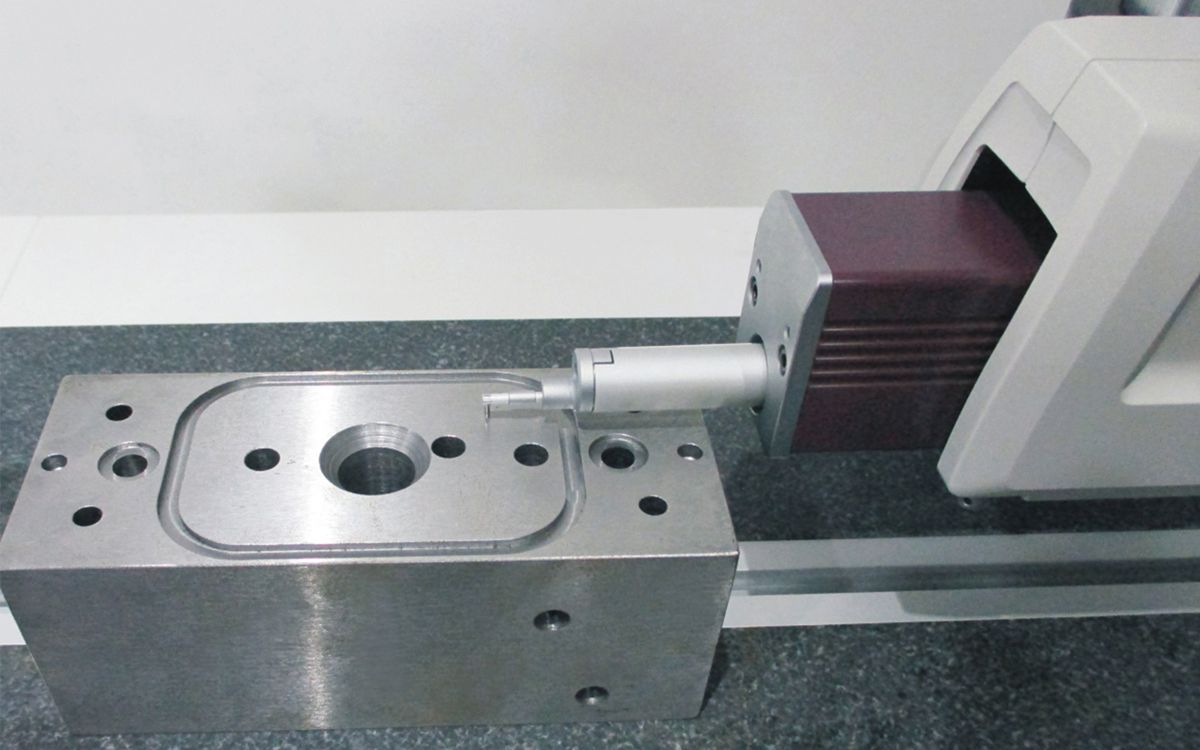

Мы серьезно относимся к контролю качества. Мы располагаем центром вторичного тестирования, сертифицированным CNAS, и высокоточными испытательными приборами, импортированными из Германии, США и Японии. Наш профессиональный и квалифицированный персонал для проведения испытаний применяет систему контроля качества QSmart для обеспечения максимальной точности, с погрешностью обработки 0,003 мм для профиля плунжерной шаровой головки и 0,0002 мм для измерительного инструмента. Каждый этап производства строго контролируется, от сырья до обработки деталей, проверки сборки, тестирования и упаковки продукции, что гарантирует соответствие каждого продукта нашим строгим стандартам и обеспечивает полную прослеживаемость.

Координатно-измерительная машина ZEISS для измерения корпусных размеров

Координатно-измерительная машина ZEISS для измерения корпусных размеров  Система MITUTOYO для измерения округлости поршня

Система MITUTOYO для измерения округлости поршня  Система измерения цилиндричности MITUTOYO для измерения цилиндра

Система измерения цилиндричности MITUTOYO для измерения цилиндра  Система измерения шероховатости поверхности MITUTOYO для измерения клапанов

Система измерения шероховатости поверхности MITUTOYO для измерения клапанов  Координатно-измерительная машина ZEISS & HEXAGON

Координатно-измерительная машина ZEISS & HEXAGON  Устройства для осмотра и выявления дефектов

Устройства для осмотра и выявления дефектов  Испытательный стенд для гидравлических насосов и моторов мощностью 450 кВт

Испытательный стенд для гидравлических насосов и моторов мощностью 450 кВт  Испытательный стенд для гидравлических насосов

Испытательный стенд для гидравлических насосов